在物流作業中,托盤是一種用于機械化裝卸、搬運和堆存的集裝單元工具。托盤的廣泛使用,使得物流作業實現了單元化、規范化、標準化和高效化。傳統上,木材是制作托盤的主要材料。 但木托盤綜合力學性能差,容易損壞,更主要的是木托盤消耗大量的木材,造成木材資源的巨大浪費。因此,自上世紀九十年代中期以來,發達國家積極探索研究可替代木材的托盤新技術,先后出現了塑料托盤、金屬托盤以及復合材料托盤等。

木塑復合材料(WPC)是以木纖維和塑料為主要原料,通過加入各種加工助劑,利用高速混合機混合后,經造粒或直接成型制成的產品。用木塑復合材料制作的托盤,可以解決木托盤潔凈度差、易損壞、壽命短的缺點,也避免了全塑托盤剛性差、價格高、規格靈活性小等缺點,兼有木托盤和全塑托盤的優良特點。

目前,木塑模壓托盤的工業化生產中采用的主要成型方式是擠出成型和壓塑成型。擠出成型的加工周期短、工藝簡單,但擠出型材后的后續加工程序繁多,工業自動化程度不高。 壓塑成型是一種重要的成型方式,大多是將物料放入模具型腔中,然后閉模加溫、加壓,讓物料在模具中熔融、固化,再經脫模得制品,其自動化程度較高,操作簡單,但其生產周期長,生產效率低。

基于背景技術存在的問題,木塑模壓托盤的制作方法先將木粉與基體樹脂混合塑化后擠出型坯,再模壓成型,這樣既可以減少保壓時間,縮短生產周期,提高生產效率,又可實現高度的自動化,是一種優化的生產工藝。木塑模壓托盤的制作方法包括如下步驟:

1、將塑料基料、木粉、偶聯劑、潤滑劑、抗氧劑、著色劑加入到高速混料機中,混合均勻,得混合料;將粒徑在1-16mm之間,含水率不高于3%的木屑、PE再生料、硅烷偶聯劑KH550、硬脂酸鋅、抗氧劑1010、黑母粒加入到高速混料機中,混合均勻,得混合料;高速混料機溫度設定為70℃,混料時間為20min;PE再生料、木屑、硅烷偶聯劑KH550、硬脂酸鋅、抗氧劑1010、黑母粒的質量比為:30:70:0.1:1:0.1:1。

2、將混合料加入單螺桿擠出機中熔融共混,得到熔融料;擠出機各段溫度為:一區150-175℃,二區165-195℃,三區170-195℃,四區180-200℃。

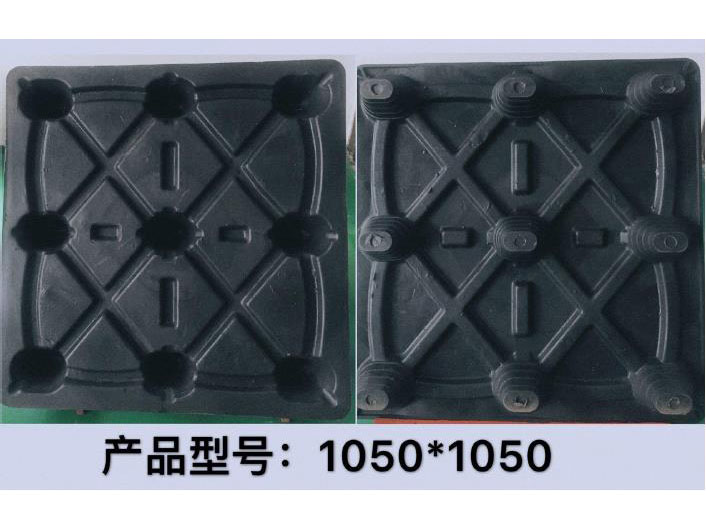

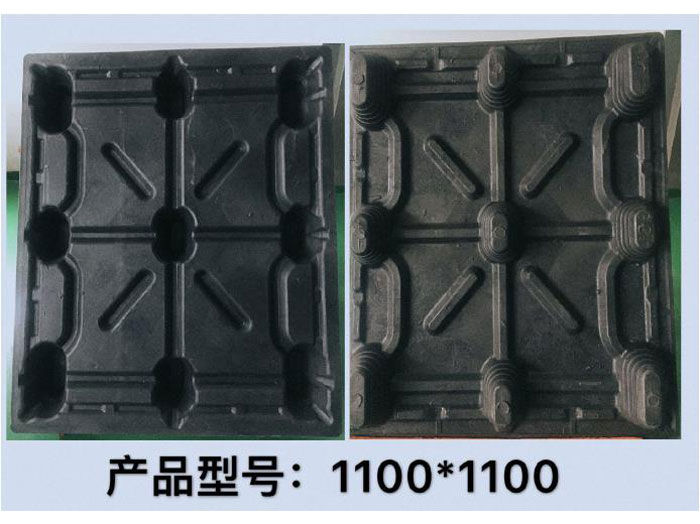

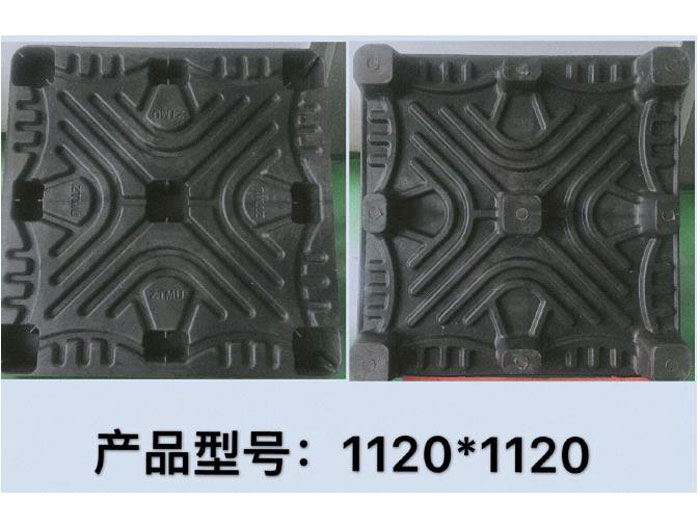

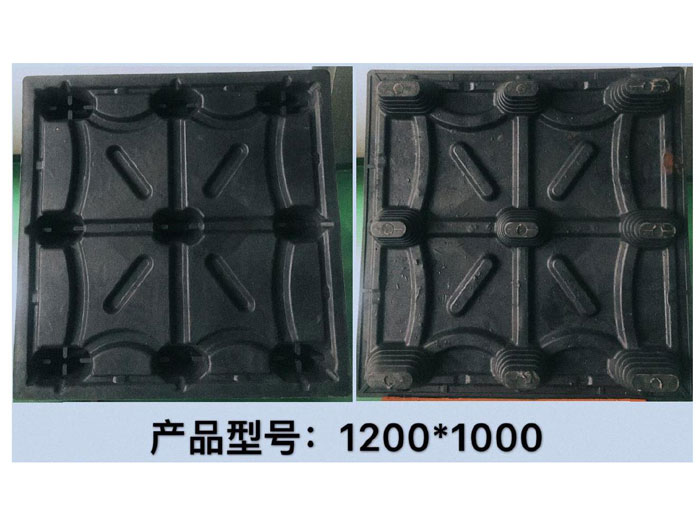

3、熔熔融料在單螺桿擠出機中間的儲料倉內加熱保溫,待熔融料達到制備一個托盤的量后,送入冷壓機的模具中,壓制成型,固化冷卻,脫模即得木塑模壓托盤;在壓制規格為120×1400mm的雙面進叉的單面托盤時,冷壓機壓力設定為22MPa,保壓時間為6min;儲料倉壓力控制在2.0-2.5MPa;儲料倉的溫度設定在190℃;加料前模具預先加熱到50℃。

從綜合性能看《模壓托盤加工工藝》摒棄了其他類型托盤產品的缺陷,具有強度高、韌性好、不變形、不吸潮、不霉蛀、抗腐蝕、耐老化、易加工、可回收、無污染等優點,而價格卻低于其它各類托盤。因此,木塑托盤成為物流托盤的更新換代產品,是托盤技術發展的趨勢。

木塑模壓托盤的制作工藝先將木粉與基體樹脂混合塑化后擠出型坯,再用冷壓機模壓成型,這樣既可以減少保壓時間,縮短生產周期,提高生產效率,又可實現高度的自動化,是一種優化的生產工藝。木塑模壓托盤對原料的要求不高,可以選用回收的塑料和木材加工廠的邊角廢料和農作物秸桿,產品制做成本低,制備的托盤性能優異。 可以廣泛適用于制藥、化工、飲料、煙草、建筑等行業的倉儲和物流,尤其是在降低能耗,資源循環利用方面有特殊的貢獻,經濟和生態效益好,市場需求巨大。

木塑模壓托盤的性能:防潮、防霉、防蛀、無釘、無刺、易清洗、出口衛生可免檢、含水率低于10%,不受天氣影響,經久耐用、可回收再生利用,環保,具有防水性能好,可長期浸泡水中,無膠合成(無甲醛),一次成型(無釘機構,不會因為釘子露出把包裝物搞壞,200 度高溫融合,800 噸的高壓合成(出口免熏蒸),外形可塑性強(含有塑料成分),使用過程中不會掉粉,產品是具有木頭的柔性和塑料的韌性,木塑模壓托盤廣泛應用于物流運輸、倉儲等服務。

上一篇:暫無

上海工商

上海工商 滬公網安備 31011702003150號

滬公網安備 31011702003150號